نکات طراحی برای FDM

گرچه معمولاً FDM به عنوان سادهترین فنآوری چاپ سهبعدی تعریف میشود، اما چند قانون و محدودیت طراحی نیز دارد که باید در نظر گرفته شود. مرکزیت بیشترِ این موارد، رفتار ناهمگون قطعات FDM و نیاز به مواد نگهدارنده و ساپورت است. در سایت فست میکر تشریح مفصلی از فرآیند چاپ FDM را میتوانید در مقاله معرفی تکنولوژی FDM ببینید.

۱٫۱ ساختارهای نگهدارنده (ساپورت) و جهت قطعه

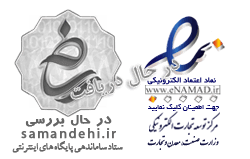

یک شکل رایج برای قطعات (چاپهای) FDM، حالت آویزان (معلق) است. حالت معلق بودن وقتی رخ میدهد که فقط بخشی از لایهی چاپ شده، توسط لایهی زیری نگهداشته شود. دیوارههای زاویهدار یا سطوح دارای انحنا، نمونههایی از شکلهای معلق هستند. وقتی یک شکل با زاویهی ۴۵ درجه یا کمتر (نسبت به افق) معلق باشد، ممکن است دچار افتادگی شود و به نگهدارنده نیاز خواهد داشت تا آن را در جای خود نگهدارد (که در شکل زیر نشان داده شده است).

نگهدارنده، امکان چاپ دقیق شکلهای معلق با زاویهی کمتر از مقدار مرزی (آستانهای) ۴۵ درجه را فراهم میکند. جنبهی منفی نگهدارنده آن است که باید پس از چاپ برداشته شود و این کار ممکن است تأثیری منفی بر سطح قطعه بگذارد. استفاده از نگهدارندههای قابل حل شدن، میتواند شدت مشکل را کاهش دهد. موقعیت و مقدار نگهدارندهای که برای یک چاپ مورد نیاز است، شدیداً به جهت قطعه بستگی دارد.

۱٫۱٫۱ مواد ABS (یا YHT) برای نگهدارندهی FDM

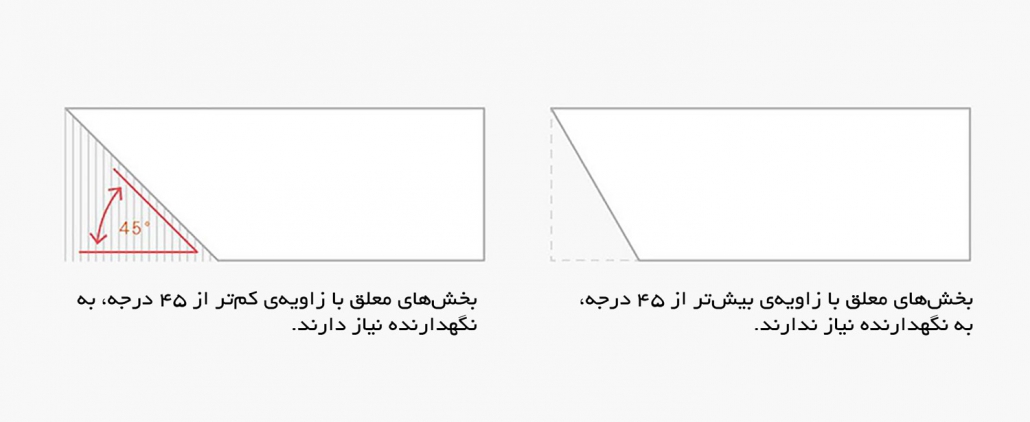

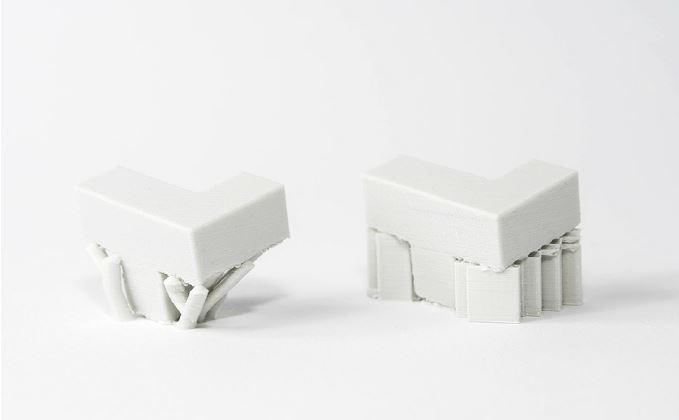

تصور کنید که میخواهید حروف Y، H و T را با فنآوری FDM چاپ کنید (شکل زیر را ببینید).

- دو شاخهی حرف Y را میتوان بدون نگهدارنده چاپ کرد. گرچه این شاخهها به سمت بیرون گسترش پیدا کردهاند اما به علت آنکه زاویهی آنها ۴۵ درجه (یا بیشتر) است، به نگهدارنده نیاز ندارند.

- حرف H اندکی پیچیدهتر است اما اگر پل مرکزی کمتر از mm 10 باشد، میتوان آن را بدون نگهدارنده و بدون ایجاد هیچگونه افتادگی چاپ کرد. اگر پل مرکزی بیشتر از mm 10 باشد، نگهدارنده مورد نیاز است. برای این مثال، پل مرکزی بیشتر از mm 10 است و نگهدارنده مورد نیاز است.

- حرف T برای شاخههای (بازوهای) بالایی به نگهدارنده نیاز دارد. چیزی وجود ندارد که بازوهای بیرونی بر روی آن چاپ شود و مواد، بدون نگهدارنده خواهند افتاد. در برخی از حالتها، بخشهای شبیه تیر یکسر آزاد را میتوان بدون نگهدارنده در نظر گرفت اما باید کمتر از mm 3 باشند.

شکل بالا نتیجه ی چاپ حرف T بدون نگهدارنده را نشان میدهد. سطح دچار افتادگی قابل توجهی شده است و به پرداخت بسیار زیادی پس از چاپ نیاز دارد. با وجود امکان پرداخت روی قطعه پس از پرینت،که در فرایند خدمات پرینت سه بعدی فست میکرهم حاضر است اما باز هم قطعا قطعه نهایی تماما مطابق شکل سه بعدی نخواهد بود و ایراداتی روی کار باقی میماند. تشخیص درست جایگاه های نگهدارنده با تجربه توسط یک تیم ماهر مانند تیم خدماتی فست میکر امکان پذیر خواهد بود.

برای برخی از هندسهها، در کل طول سطح، نگهدارنده مورد نیاز نیست. این حالت معمولاً برای سطوح منحنی قابل بهکارگیری است (زیرا زاویه در طول سطح تغییر میکند). اگر نگهدارنده را به صورت انتخابی فقط در جایی که لازم است قرار دهیم، هزینه و زمان کامل شدن چاپ یک قطعه کاهش مییابد. قوس نشان داده شده در شکل ۴ فقط به مقدار محدودی نگهدارنده در موقعیت درست (یعنی جایی که زاویه به کمتر از ۴۵ درجه کاهش مییابد) نیاز دارد، تا امکان چاپ دقیق قطعه فراهم شود.

۲٫۱٫۱ انواع نگهدارندهها برای روش FDM

نگهدارندهها در روش FDM میتوانند سه نوع مختلف داشته باشند: حلشدنی، آکاردئونی، و به شکل درخت (شکل ۵).

پرینترهای FDM با دو هِد چاپ، میتوانند نگهدارنده را با مادهای که در آب یا یک محلول شیمیایی قابل حل شدن است، چاپ کنند. مزیت این کار آن است که برداشتن نگهدارنده بسیار سادهتر است و سطح مدل چاپ شده، صافتر خواهد بود . نگهدارندهی قابل حل شدن، به علت هزینهی بیشترِ مواد نگهدارنده، هزینهی چاپ را افزایش خواهد داد.

اگر بخواهیم از مواد نگهدارنده استفاده کنیم، مواد باید از این نظر مناسب باشند که اطمینان حاصل شود بین لایه ماده اصلی چاپ و مادهی نگهدارنده، چسبندگی کافی ایجاد میکنند. رایجترین ترکیب مواد چاپ/نگهدارنده قابل حل FDM عبارتند از PLA و PVA (که در آب گرم حل میشود) و ABS و HIPS (که در نسبتِ یک به یک لیمونین – (+) – (R) و ایزوپروپیل الکل حل میشود).

نگهدارندهی آکاردئونی که به خاطر شکلش به این نام معروف شده است، رایجترین نوع نگهدارنده برای پرینترهای دارای یک هِد است. این نگهدارنده به خاطر شکل سادهاش، برای اکثر چاپهای FDM مناسب است. نگهدارندهی آکاردئونی نسبت به نگهدارندهی درختی شکل، به مواد بیشتری نیاز دارد و بنابراین هزینهی چاپ را افزایش میدهد.

نگهدارنده درختی شکل، کمتر رایج است اما برای برخی از پرینترها، انتخاب برتری محسوب میشود. مزیت نگهدارندهی درختی آن است که تماس کمی با سطح چاپ دارد و در نتیجه پرداخت سطح بهتری را به وجود میآورد. نقطه ضعف نگهدارندهی درختی، پایداری کم آن است که باعث میشود این نگهدارنده اغلب برای چاپهای پیچیده که بسیار به نگهدارنده وابسته هستند، مناسب نباشد. نگهدارندههای حلشونده همیشه پرداخت سطح بهتری ایجاد میکنند، اما زمان و هزینهی چاپ را افزایش میدهند. معمولاً اپراتور پرینتر، بهترین فرد برای تصمیمگیری در مورد نوعِ نگهدارندهای است که از نظر قابلیت چاپپذیری برای یک طرح، بهترین نگهدارنده باشد.

برنامههای تقسیمکننده بر اساس جهت قرارگیری قطعه، برای یک چاپ، نگهدارنده ایجاد میکنند. درک این موضوع که سطوح رو به بالا و سطوح در تماس با صفحهی چاپ، بهترین پرداخت سطح را خواهند داشت، میتواند به تعریف چگونگی قرار گرفتن جهت قطعه کمک کند.

محدودیت اساسی نگهدارنده (اگر قابل حل شدن نباشد)، تأثیر منفیِ آن بر سطح چاپ است. برای از بین بردن این تأثیر میتوان از پرداخت پس از چاپ استفاده کرد.

یک طراح عموماً دقتی را که برای چاپ یک قطعه مورد نیاز است اولویتبندی میکند تا بتواند حدی برای مقدار نگهدارنده مورد نیاز برای چاپ، تعیین کند. هر چند کاهش مقدار نگهدارنده، هزینهی چاپ را کاهش میدهد اما عدم استفاده از نگهدارنده در موقعیتهایی که لازم است، باعث کیفیت ضعیف چاپ خواهد شد.

۳٫۱٫۱ ساختن پل

یک استثناء در ارتباط با روش FDM و نیاز به مواد نگهدارنده، پُل است. پل زدن وقتی انجام میگیرد که پرینتر باید بین دو نگهدارنده یا نقاط مهار، چاپ کند. به این خاطر که هیچ نگهدارندهای برای لایهی اولیهای که قرار است چاپ شود وجود ندارد (چیزی وجود ندارد که روی آن چاپ انجام شود)، باید روی یک فاصله، ”پل“ زده شود و ممکن است مواد دچار افتادگی شوند. شکل زیر، چند پل را با طول های افزایشی که با روش FDM چاپ شدهاند نشان میدهد. پلها اغلب در لایهی بالایی (یا سقف) قطعات توخالی مانند محفظهها، ایجاد میشوند. جنس ماده نیز در طول پل که امکان چاپ داشته باشد، نقش دارد. معمولاً اگر در روش FDM، طول پل کمتر از mm 10 باشد، نگهدارنده لازم نیست.

۲٫۱ ناهمگونی

یکی از محدودیتهای مهم چاپ FDM، ماهیت ناهمگون قطعاتی است که با این روش تولید میشود. مواد ناهمگون در جهتهای مختلف دارای ویژگی مکانیکی متفاوتی هستند. اَلوار چوب مثال خوبی برای مواد ناهمگون است. هنگام بریدن چوب، جدا کردن آن در جهت راهِ چوب بسیار آسانتر از جهت عمود بر آن است. قطعات تولید شده با روش FDM نیز چنین رفتاری دارند. اغلب این چسبندگیِ بین لایههاست که مقاومت قطعات FDM را تعیین میکند نه موادی که قطعه از آن ساخته شده است. چسبندگی لایهها به کالیبره بودن و تنظیمات پرینتر بستگی دارد و وظیفهی اپراتور است.

در فرآیند چاپ با روش FDM، لایهها یکی پس از دیگری روی هم فشرده میشوند تا چسبندگی مکانیکی ایجاد شود. کم بودن مسیرهای مواد پیوسته و تمرکز تنشی که در محل تماس لایهها ایجاد میشود، باعث ضعیف شدن قطعات FDM میشود. از آنجا که لایهها به صورت مستطیلهایی با گوشههای گرد چاپ میشوند، بین هر دو لایه فرورفتگیهای کوچکی ایجاد میشود. این فرورفتگیها، تمرکز تنش ایجاد میکنند، و هنگامی که قطعه تحت اعمال نیرو قرار میگیرد، ممکن است باعث ایجاد تَرَک شوند.

این رفتار میتواند به شدت بر عملکرد یک قطعه تأثیر بگذارد که در دادههای جدول زیر نشان داده شده است. دادههای تست نشان میدهد که مقاومت کششی قطعهی چاپ شده به صورت افقی وقتی که با ۱۰۰% پرکننده چاپ شده باشد، ۵ برابر بیشتر از قطعهای است که به صورت عمودی چاپ شده است.

هنگام استفاده از روش FDM برای تولید قطعات کاربردی، درک جهت چاپ دارای اهمیت است تا اطمینان حاصل شود رفتار ناهمگون قطعه تأثیر منفی بر عملکرد نداشته باشد. برای قطعاتی که تحت کشش قرار میگیرند، قطعه باید طوری قرار گیرد که جهت چاپ با جهت اعمال نیرو، موازی باشد.

همچنین این نکته برای طراح مهم است که بداند مقادیر ارائه شده در جدول دادهها به مادهی پایه (به شکل فیلامنت یا دانههای مواد) مربوط میشوند یا نشاندهندهی ویژگیهای قطعهی چاپ شده به صورت سهبعدی هستند.

۳٫۱ پرکننده

مانند اکثر درها که صلب نیستند و چگالی قسمت داخلیِ آنها کم است، قطعات FDM نیز معمولاً با پرکنندههای کمچگالی چاپ میشوند. پرکننده امکان چاپ سریعتر و کمهزینهترِ قطعه را فراهم میکند و مقاومت یک طرح به طور مستقیم به درصد پرکننده بستگی دارد. بیشتر برنامههای تقسیمکننده به صورت پیشفرض، قطعات را با ۲۰% پرکننده چاپ میکنند، که برای اکثر کاربردهای چاپ سهبعدی کاملاً کافی است. درک کاربرد یک قطعهی چاپ شدهی نهایی به طراح کمک میکند که درصد بهینهی پرکننده را تعیین کند. یک نمونهی اولیه را که شکل ظاهریاش مهم است میتوان با درصد پرکننده کم ۱۰%، چاپ کرد که زمان و هزینه را به طور چشمگیری کاهش میدهد اما یک براکت (پایه) که در معرض تحمل بار قرار میگیرد به درصد پرکنندهی بیشتری نیاز دارد (تا ۱۰۰% یا کاملاً متراکم).

برای چاپ استاندارد، پرکننده معمولاً به شکل مستطیلی چاپ میشود. چهار مورد از رایجترین شکلهای پرکننده در جدول زیر ارائه شده است. پارامترهای پرکننده معمولاً با توجه به کاربرد قطعه تعریف میشوند. گرچه ۲۰%، به عنوان مقدار پیشفرض برای پرکننده در نظر گرفته میشود، و افزایش این مقدار تأثیر چشمگیری بر مقاومت قطعه دارد اما باعث افزایش زمان هزینهی چاپ قطعه نیز خواهد شد. برای کاربردهایی که قطعه روی قطعهی دیگری مونتاژ میشود یا پیچ میشود، حداقل ۵۰% پرکننده پیشنهاد می شود. اگر مقاومت از اهمیت حیاتی برخوردار است و در عین حال، ساختاری سبکوزن مورد نظر است، پرکنندهی ششضلعی (لانه زنبوری) یا مثلثی بهترین راه حلها هستند.

برخی از برنامههای نرمافزاری تقسیمکننده، این قابلیت را دارند که درصد پرکننده را در چاپ یک قطعه تغییر دهند. در نتیجه، این امکان فراهم میشود که چگالی پرکننده در موقعیتهایی از چاپ که به مقاومت بیشتری نیاز است، بیشتر باشد. نقاط اطراف موقعیت پیچها یا بخشهایی که تحت اعمال نیرو قرار میگیرند، نمونههایی از این دست هستند. در نتیجه، پرکنندهی با چگالیِ کم را میتوان با سرعت بیشتری در سایر موقعیتها، که مقاومت یا سفتی چندان مهم نیست چاپ کرد.

۴٫۱ حفرهها

روش FDM اغلب حفرههای با محور عمودی را کوچکتر از قطر طراحی شدهی مورد نظر، چاپ میکند. دلیل بروز این کاهش قطر در ادامه توضیح داده شده است:

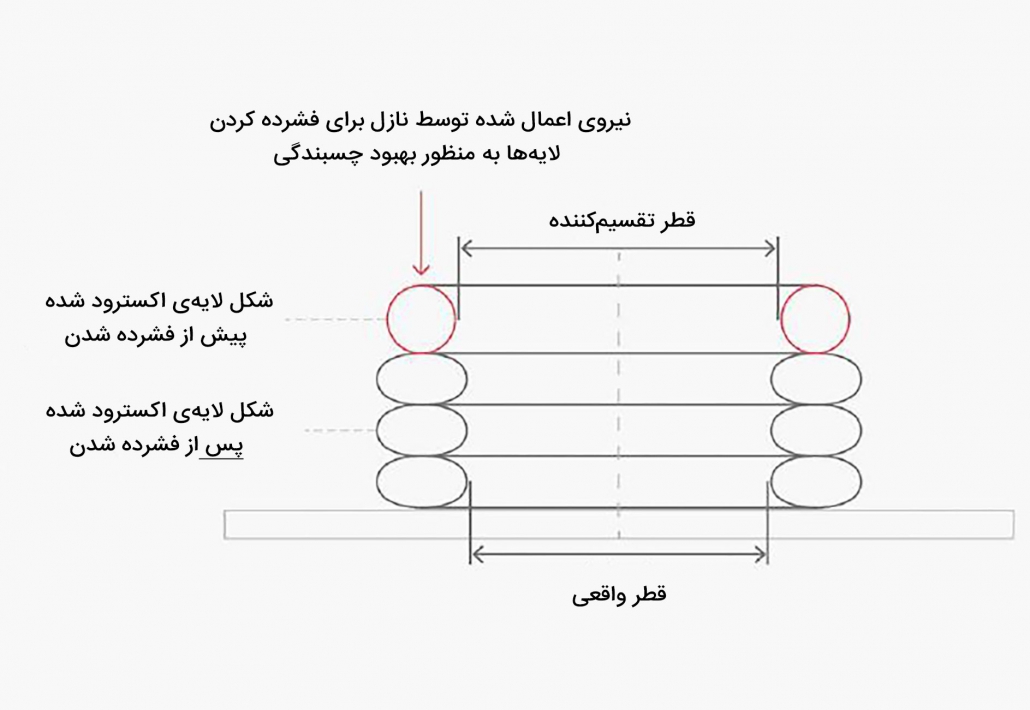

۱٫ وقتی که نازل محیط محفرهی دارای محور عمودی را چاپ میکند، لایهی تازه چاپ شده را بر روی لایههای چاپ شدهی قبلی فشرده میکند تا به بهبود چسبندگی کمک کند.

۲٫ نیروی فشاری نازل، شکل لایهی گرد اکسترود شده را از دایره به شکلی بزرگتر و تختتر تغییر میدهد (شکل پایین را ببینید).

۳٫ در نتیجه، سطح تماس بین لایههای چاپ شدهی قبلی بیشتر میشود (چسبندگی بهبود مییابد)، اما عرض بخش اکسترود شده افزایش مییابد.

۴٫ و نتیجه این است که قطر حفرهای که چاپ میشود کاهش مییابد.

این مسأله هنگام چاپ حفرههای با قطر کوچکتر از اهمیت بیشتری برخوردار است، زیرا این تأثیر به خاطرِ نسبت قطر حفره به قطر نازل، بیشتر خواهد بود.

میزان کمشدن قطر به عواملی مانند پرینتر، نرمافزار تقسیمبندی، اندازهی حفره و جنس ماده بستگی دارد. اغلب، این کاهش قطر در حفرههای دارای محور عمودی در برنامهی تقسیمبندی در نظر گرفته میشود، اما دقت آن ممکن است متفاوت باشد و ممکن است برای رسیدن به دقت مطلوب، چند چاپ آزمایشی لازم باشد. اگر دقت بالایی مورد نظر باشد، متهزنی حفره پس از چاپ، بهترین راه حل است.

روش FDM همچنین هنگام چاپ حفرههای افقی نیز محدودیتهایی دارد. اگر حفرهها به اندازهی کافی بزرگ باشند، اغلب به مواد نگهدارنده نیاز است. اگر از نگهدارنده استفاده نشود، قسمت بالای حفره شروه به افتادن میکند یا سطح پرداخت آن ضعیف خواهد شد.

برداشتن نگهدارنده در حفرههای دارای محور افقی اغلب دشوار است، اما با چرخاندن جهت چاپ به اندازهی ۹۰ درجه، نیاز به نگهدارنده برطرف خواهد شد. برای قطعاتی که در چند جهت مختلف دارای حفره هستند، حفرههای کور را در اولویت اول قرار دهید (زیرا پرداخت آنها پس از چاپ بسیار دشوار است)، اولویت بعدی حفرههای با قطر کوچک هستند (کمتر از mm 3) و اولویت آخر، سایر حفرهها به ترتیب اهمیت هستند.

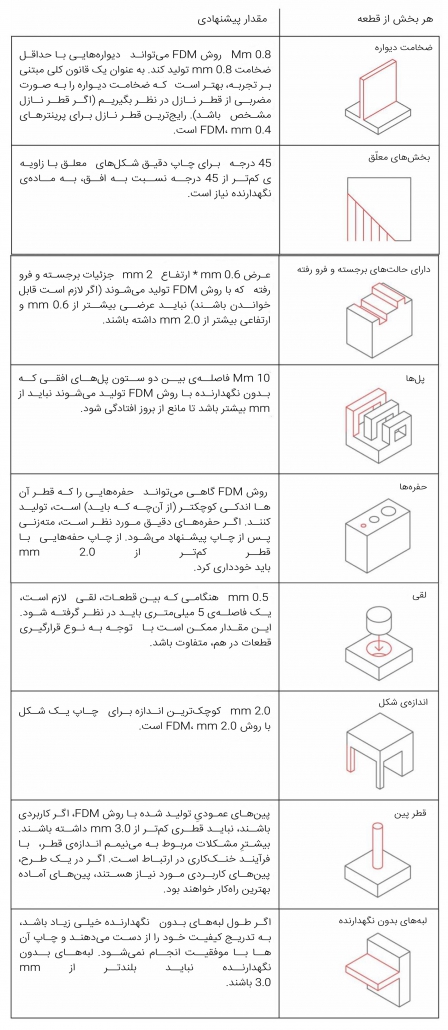

۵٫۱ جدول طراحی مناسب روش FDM