معرفی کامل تکنولوژی پرینت سه بعدی FDM

این فناوری با نام Fused Deposition Modeling یک روش ساده و با هزینه کم می باشد که از نظر تعداد نمونه سازی بیشترین بازار جهانی را در اختیار دارد.

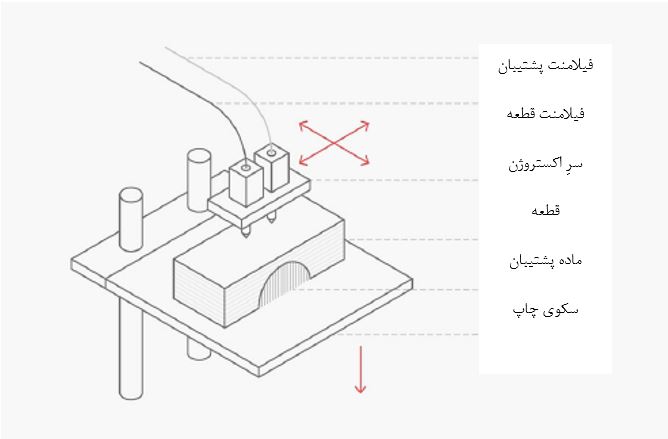

نام دیگراین تکنیک مدل اکستروژن است. اکستروژن مواد با استفاده از رشتهای از مواد گرمانرم جامد (فیلامنت)، هدایت آن از طریق نازلِ گرم و ذوب کردن آن، کارِ چاپ را انجام میدهد. پرینتر، مواد را بر روی سکوی چاپ در مسیری از پیش تعیین شده، انباشته میکند، و فیلامنت خنک میشود و سخت میشود تا به حالت یک قطعهی جامد تبدیل شود.

قرقرهای از فیلامنت بر روی پرینتر قرار میگیرد و به سرِ اکستروژن تغذیه میشود. وقتی که نازل پرینتر به دمای مطلوب رسید، یک موتور، فیلامنت را به سمت نازل گرم انتقال میدهد و آن را ذوب مـیکند. سپس پرینتر، سرِ اکستروژن را به اطراف حرکت میدهد، و مواد مذاب را در موقعیت دقیق قرار میدهد و مواد در آنجا خنک شده و سخت میشوند. وقتی که یک لایه کامل میشود، سکوی چاپ به سمت پایین حرکت میکند و فرآیند، برای ساختن قطعه به صورت لایه به لایه تکرار میشود (این فرآیند اساساً به یک تفنگ چسب داغ بسیار دقیق شباهت دارد).

پارامترهای پرینت سه بعدی

پارامترهای زیادی وجود دارد که میتوان با تنظیم آنها بر روی اکثر دستگاههای FDM، به یک پرینت دقیق رسید. سرعت چاپ، سرعت اکستروژن، و دمای نازل، هماهنگی فیلامنت اکسترود شده را کنترل میکند و توسط اپراتور تنظیم میشود (برخی از دستگاهها، بر اساس نوع مادهای که قرار است چاپ شود، از پیشتنظیمات اتوماتیک بهره میبرند).

در سطحی بنیادی، قطر نازل و ارتفاع لایه، استحکامِ یک قطعهی چاپ شدهی FDM را مشخص میکند. در حالی که همهی پارامترها، دقت ابعادیِ یک قطعه را مشخص میکنند، قطر کوچکتر و ارتفاع کمترِ لایه، عموماً به عنوان راهکارهایی برای مواردی که سطح صافتر و جزئیات بیشتری مورد نیاز است، در نظر گرفته میشوند.

وقتی که در چاپ، از FDM استفاده میشود، حجم در دسترس برای چاپ باید در نظر گرفته شود. به طور متوسط، پرینترهای رومیزی دارای محفظهی چاپ mm 200*200*200 هستند. دستگاههای صنعتی بزرگتر، محفظهی چاپ با ابعادی معادلِ mm 1000*1000*1000 ارائه میدهند. برای قطعات بسیار بزرگ، تقسیم کردن طرح به چند بخش که پس از چاپ قابل مونتاژ کردن باشند، اغلب بهترین راهکار است.

۱- منحرف شدن

منحرف شدنِ قطعات FDM در نتیجهی تغییر سرمایش رخ میدهد. وقتی بخشهای مختلف چاپ با آهنگهای متفاوتی خنک میشوند، این بخشها منقبض شده و جمع میشوند. این رخداد باعث کشیده شدن بخشهای سطحی میشود و تنشهای داخلی ایجاد میکند که ممکن است به منحرف شدن یا پیچش منجر شود. یک بسترِ گرم، علاوه بر چسبندگی خوبِ بستر، نقش مهمی در ثابت نگهداشتن قطعه FDM در جای خود ایفا میکند و احتمال بروز انحراف یا پیچش را کاهش میدهد.

۲- چسبندگی لایه

چسبندگی یا اتصال لایه، بخش مهمی از فرآیند چاپ FDM به شمار میرود. وقتی که فیلامنت اکسترود میشود، باید به لایههای از پیش چاپ شده متصل شده و سخت شود تا قطعهای سخت و پیوسته را تشکیل دهد.

برای رسیدن به این هدف، فیلامنت بر روی لایهها فشرده میشود. ماده داغ اکسترود شده، باعث گرمایش دوباره و ذوب شدن دوباره لایههای از پیش چاپ شده میگردد. نیروی به سمت پایین و ذوب شدن جزئیِ ماده زیرین، اتصال لایهی جدید را به لایهی از پیش چاپ شده امکانپذیر میسازد. این همچنین بدان معناست که فیلامنت FDM در واقع به شکل بیضی، و نه به شکل دایره، انباشته شده است.

از آنجا که لایهها به صورت یک بیضی چاپ میشوند، اتصالهای میان هر لایه، در واقع فرورفتگی های کوچک هستند. این حالت، یک تمرکز تنش ایجاد میکند که ممکن است وقتی این تمرکز تنش در معرض یک بار (نیرو) قرار گیرد، در آن تَرَک ایجاد شود و علاوه بر ظاهری لایهلایه، به رفتار ناهمگون ذاتی و سطحی زبرتر در قطعات FDM چاپ شده، منجر شود.

۳- ساختارهای نگهدارنده

قطعات FDM ممکن است برای چاپ موفقیتآمیز، به ساختارهای نگهدارنده نیاز داشته باشند. برای هر شکل معلقی که زوایای آن، نسبت به سطح زمین کمتر از ۴۵ درجه باشد، نگهدارنده لازم است. لایههای جدید را نمیتوان بر روی هیچ انباشت، و یک داربست محکم برای انباشتن لایهها بر روی آن مورد نیاز است. وقتی که در زیر، هیچ لایهای وجود ندارد که روی آن چاپ انجام شود، نگهدارنده اضافه میشود. با این کار، امکان چاپ شکلهایی فراهم میشود که در غیر این صورت ممکن نبود. نگهدارنده، یک ساختارِ کمحجمِ مشبک است که پس از چاپ، برداشته میشود.

گرچه چاپِ اشکال معلق با زاویهی کمتر از ۴۵ درجه امکانپذیر است (به علت چسبندگی ذاتی فیلامنت ذوب شده)، اما کیفیت سطح زاویهدار، دستخوش تغییر خواهد شد. اگر یک چاپ سریع مورد نیاز باشد، محدودیت معلق بودن ممکن است به زاویههای کمتر از ۴۵ درجه نیز تعمیم داده شود. برای چاپهای دقیق با پرداخت سطح صاف، رعایت محدودیت ۴۵ درجه توصیه میشود.

قسمت پایین نگهدارنده، بر سطحی از قطعه که با آن در تماس است تأثیر منفی میگذارد، که به سطحی زبر منجر میشود.

اگر سطحی صاف، مورد نظر باشد، عموماً پرداخت پس از چاپ لازم است. این عاملی است که هنگام تغییر جهت قطعه روی سکوی چاپ، باید در نظر گرفته شود. به طور کلی، بهتر آن است که میزان تماسِ ساختارهای نگهدارنده را با بخشهای سطحی[ به حداقل برسانیم.

نگهدارندهی حلشدنی

بسیاری از پرینترهای FDM جدید، اکستروژن دوگانه (پرینترِ دارای دو سر) ارائه میکنند و میتوانند قطعات چندجنسی را چاپ کنند. برای این پرینترها، ساختارهای نگهدارنده را میتوان در یک مادهی قابل حل (معمولاً PVA یا HIPS) چاپ کرد.

از آنجا که برداشتن نگهدارنده به جای روشهای مکانیکی، با حل شدن آن در آب یا حلالی انجام میشود، سطحی از چاپ که در تماس با نگهدارنده است از پرداخت بسیار خوبی برخوردار خواهد بود. استفاده از نگهدارندهی قابل حل شدن، عموماً به خاطر هزینهی فیلامنت حلشدنی، هزینهی چاپ و نیز زمان چاپ را افزایش میدهد.

۴- پُرکننده

عموماً قطعات FDM به صورت جامد چاپ نمیشوند. برای صرفهجویی در مواد و کاهش زمان چاپ، قطعات با یک ساختار داخلی و با چگالی کم به نام پرکننده، چاپ میشوند. درصد پرکننده، پارامتری است که میتواند بر اساس کاربرد قطعه تغییر کند. برای دستیابی به مقاومت بالا، قطعات را میتوان با ۸۰% ماده جامد چاپ کرد. اگر بخواهیم مدل فقط در تست تناسب و شکل به کار گرفته شود، درصد پرکننده میتواند به ۱۰% کاهش یابد، که سریعتر ساخته شدنِ قطعه و هزینهی کمتر آن را به دنبال خواهد داشت. ۲۰%، در چاپ FDM، درصدی رایج برای پرکننده محسوب میشود. ویژگیهای هندسی پرکننده نیز بر عملکرد یک قطعه FDM تأثیر میگذارد. هندسههای رایج برای پرکننده عبارتند از مثلثی، مستطیلی و لانهزنبوری (شش ضلعی). برخی از برنامههای تقسیمکننده، امکان تغییر چگالی و هندسهی پرکننده را در حین چاپ فراهم میکنند.

تولید افزایشی (چاپ سه بعدی)

تولید افزایشی (که عمدتاً به نام چاپ سهبعدی شناخته میشود) به فرآیند ساختن یک لایه از قطعه در یک زمان به صورت افزایشی گفته میشود. فنآوریهای متفاوتی برای چاپ سهبعدی وجود دارد که هر یک از آنها فواید و محدودیتهای خود را دارد و هر یک از آنها میتواند قطعاتی با مواد مختلف را چاپ کند.

قطعات را میتوان تقریباً با هر هندسهای تولید کرد، که یکی از نقاط قوت اصلی چاپ سهبعدی به شمار میرود (البته قوانینی هم وجود دارد که باید در هر فنآوری در نظر گرفته شود). همچنین چاپ سهبعدی بر ساخت ابزارهای گرانقیمت مبتنی نیست، بنابراین اساساً هزینهی اولیهای ندارد. مزیت آن عبارت است از: درستیسنجی و توسعهی سریع نمونههای اولیه و قطعات تولیدی با حجم پایین.

یکی از محدودیتهای بزرگ چاپ سهبعدی، آن است که نمیتوان از موادی با ویژگیهایی که در تکنیکهای کاهشی و سازنده به کار میرود برای تولید قطعات استفاده کرد. بیشتر فنآوریهای چاپ سهبعدی قطعاتی تولید میکنند که ناهمگون[ هستند یا کاملاً متراکم نیستند. چاپ سهبعدی همچنین دارای محدودیتهای تکرارپذیری نیز هستند، بدین معنا که اغلب، قطعات در نتیجهی تفاوت در میزان سرمایش یا میزان انحراف در حین فرآوری اندکی تغییر خواهند کرد.

مقایسهی هزینه

هزینه، عامل حاکم بر چگونگی تولید یک قطعه است. شکل ۰٫۲ در مورد چگونگی تغییر هزینهی تولید (هزینه به ازای هر قطعه) بر اساس میزان قطعاتی که تولید میشوند، اطلاعاتی عمومی ارائه میکند.

فرآیند چاپ سهبعدی

در حالی که فنآوریهای متفاوتِ بسیاری برای چاپ سهبعدی وجود دارد، بخش زیر بر فرآیند عمومی، از طراحی تا قطعهی نهایی متمرکز میشود. هرچند هر یک از روشهای چاپ سهبعدی، با روش متفاوتی قطعه را تولید میکند اما این ۵ گام اصلی در همهی فنآوریها، یکسان هستند.

۱٫ ایجاد یک فایل سه بعدی

ایجاد یک مدل سهبعدی، نخستین گامِ فرآیند چاپ سهبعدی است. رایجترین روش برای ایجاد یک مدل دیجیتال، طراحی با استفاده از رایانه (CAD) است (شکل ۰٫۳). برای ایجاد مدل دیجیتال با استفاده از اسکن سهبعدی، از مهندسی معکوس نیز میتوان استفاده کرد. هم مدلسازی CAD و هم مهندسی معکوس، در فصل ۱۸ این کتاب بررسی میشوند. ملاحظاتی چند وجود دارند که بتید هنگام طراحی برای چاپ سهبعدی، مورد ارزیابی قرار بگیرند. این ملاحظات، عموماً بر محدودیتهای هندسی، مواد پشتیبان و شرایط حفرهی خروج (حفرهی خروج مواد) متمرکز میشوند. طراحی قطعات برای چاپ سهبعدی در بخش دوم سایت فست میکر مربوط به تکنولوژی FDM مورد بحث قرار میگیرد.

۲٫ ایجاد STL و مدیریت فایل

برای چاپ سهبعدی یک قطعه، یک مدل CAM باید به فرمتی تبدیل شود که یک پرینتر سهبعدی بتواند آن را بفهمد (تفسیر کند). این کار، با تبدیل مدل CAD به فایل استریولیتوگرافی (STL) که زبان مثلث استاندارد نیز نامیده میشود، شروع میگردد. فایلهای OBJ یا ۳DP نیز از انواعِ قابل قبول برای فایل چاپ سهبعدی به شمار میآیند اما کمتر به کار میروند؛ STL برای توصیف سزوح یک شیء، از مثلثها (چندضلعیها) استفاده میکند، که مدل CAD را که اغلب پیچیده است بسیار ساده میکند. اکثر برنامههای CAD قادرند مدل خروجی را در قالب فایل STL ارائه دهند.

زمانی که یک فایل STL ایجاد شد، فایل به یک برنامهی تقسیمکننده[ وارد میشود، که طرح را به لایههایی تقسیم میکند که برای ساختن قطعه به کار میروند. برنامهی تقسیمکننده، فایل STL را میگیرد و آن را به G کُد تبدیل میکند؛ G کد، یک زبان برنامهنویسی کنترل عددی است که در CAM برای کنترل دستگاههای خودکار مانند دستگاههای CNC و پرینترهای سهبعدی به کار میرود.

برنامهی تقسیمکننده همچنین به اپراتور پرینتر سهبعدی این امکان را میدهد تا با مشخص کردن موقعیت ساختار نگهدارندهی مواد (پشتیبان)، ارتفاع لایه، و جهت قطعه، پارامترهای ساخت را برای پرینتر سهبعدی تعریف کند (شکل ۰٫۴). برنامههای تقسیمکننده اغلب در انحصارهر برند چاپ سهبعدی است، گرچه چند برنامهی تقسیمکنندهی جهانی مانند Netfabb، Simplify3D و Slic3r نیز وجود دارند.

به عنوان یک طراح، معمولاً فقط لازم است یک اپراتور پرینتر سهبعدی به همراه یک فایل STL داشته باشید. سپس اپراتور پارامترهای مطلوب را برای چاپ تنظیم میکند و فایل G کد را خود ایجاد میکند.

۳٫ چاپ

هر یک از فنآوریهای چاپ سهبعدی مورد بحث، به شیوهی متفاوتی از تکنیک افزایشی، قطعه تولید میکنند. توضیحات مبسوطی در مورد چگونگی تولید قطعات توسط هر یک از فنآوریهای چاپ سهبعدی، و نیز موادِ مرتبط با هر روش، درمقالات سایت فست میکر ارائه شده است.

۴٫ برداشتن بخشی از چاپ

برای برخی از فنآوریهای چاپ سهبعدی، برداشتن چاپ، به اندازهی جدا کردن قطعهی چاپ شده از روی سکوی چاپ آن، ساده است. برای دیگر روشهای صنعتیترِ چاپ سهبعدی، برداشتن بخشی از چاپ، فرآیندی بسیار فنی محسوب میشود که شامل جدا کردنِ دقیق چاپ میشود در حالی که چاپ هنوز توسط مواد سازه احاطه شده یا به صفحهی سازه متصل است. این روشها عموماً به روندهایی دقیق برای برداشتن مواد و اپراتورهای بسیار ماهر دستگاه به همراه تجهیزات ایمنی و محیط کنترل شده نیاز دارد.

۵٫ پرداخت پس از چاپ

رویههای پرداخت پس از چاپ نیز در بین فنآوریهای مختلف پرینتر، متفاوت است. برخی از فنآوریها پیش از پرداختن به قطعه، به مؤلفهای برای آمادهسازیبا استفاده از UV نیاز دارند، در الی که برخی دیگر این قابلیت را دارند که بلافاصله به قطعه بپردازند. برای فنآوریهایی که از ساختار نگهدارنده استفاده میکنند، این ساختار در مرحلهی پرداخت پس از چاپ حذف خواهد شد.

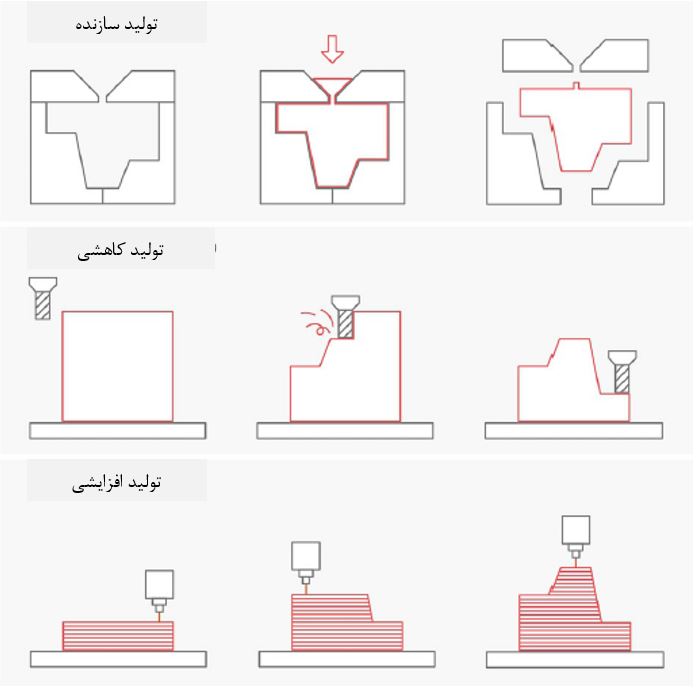

دستهبندی تکنیکهای تولید

بیشترِ تکنیکهای تولید را میتوان به سه دسته تقسیم کرد. در سادهترین سطح، این گروهها را میتوان به صورت زیر تعریف کرد:

- تولید سازنده: مناسبترین تکنیک برای تولید قطعهای مشابه با حجم بالاست، به سرمایهگذاری اولیهی زیادی برای ابزارِ تولید (قالبها) نیاز دارد اما پس از آن، امکانِ تولیدِ سریع قطعات با قیمتِ واحدِ بسیار پایین، فراهم میشود.

- تولید کاهشی: در بین تکنیک سازنده و افزایشی قرار میگیرد و مناسبترین تکنیک برای قطعات با هندسهی نسبتاً ساده، در حجم کم-متوسط که معمولاً از مواد کاربردی (به ویژه فلز) ساخته میشوند، به شمار میرود.

- تولید افزایشی: بهترین تکنیک برای طرحهای پیچیده در حجم کم است و برای مواردی به کار میرود که روشهای سازنده یا کاهشی قابلیت تولید در چنین شرایطی ندارند یا وقتی که فقط یک نمونهی اولیهی منحصر به فرد مورد نیاز است.

تولید سازنده (تزریق در قالب، ریختهگری، مهرزنی، و آهنگری)

در تولید سازنده، معمولاً مواد با حرارت و فشار به شکل مطلوب درمیآیند. مواد خام را میتوان ذوب نموده و تحت فشار در قالب، اکسترود کرد (تزریق در قالب/ ریختهگری تحت فشار)، همچنین میتوان آنها را ذوب نمود و در قالب ریخت (ریختهگری)، یا آن را پرس کرد و یا با کشیدن، آن را به شکل مطلوب تبدیل کرد (مهرزنی/ شکلدهی خلأ/ آهنگری). تکنیکهای سازنده، قطعاتی در حوزهی گستردهای از مواد (هم فلزی و هم پلاستیکی) تولید میکنند. برای تولید قطعات با حجم بالا، تولید سازنده از نظر هزینه، اغلب بدون رقیب است. محدودیت عمدهی تولید سازنده، آن است که این تکنیک به تولید یک ابزار (قالب دارای حفره در وسط، mold، یا قالب به شکل بلوک فلزی برای شکلدهی، die) برای شکلدهی به قطعات نیاز دارد. ایجاد ابزار معمولاً اغلب پرهزینه و پیچیده است، که باعث افزایش زمان تصمیم به تولید قطعه تا زمان تولید آن میشود و تولید قطعه را به تأخیر میاندازد. به علتِ این سرمایهگذاریِ پیش از تولیدِ زیاد است که تولید سازنده فقط در حجم بالا مقرون به صرفه است.

طراحی ابزارهای سازنده نیز به علت نیاز به ویژگیهای قالب مانند محرّکها یا به حرکتدرآورندهها برای کمک به شکلگیری قطعات، از پیچیدگی برخوردار است. قطعاتی که با تکنیک تولید سازنده ساخته میشوند نیز دارای قیدهای طراحی مانند زاویهی خروج و ضخامت یکنواخت دیواره هستند تا به فرآیند شکلگیری کمک کنند.

تولید کاهشی (CNC، تراشکاری، متهزنی):

تولید کاهشی با یک بلوک جامد (قطعه خام) آغاز میشود و از ابزارهای برش برای برداشتن مواد و رسیدن به شکل نهایی استفاده میکند. فرزکاری CNC، تراشکاری (ماشین تراش[)، و فرآیندهای ماشینکاری مانند متهکاری و برشکاری، همگی مثالهایی از تکنیکهای کاهشی هستند.

تولید کاهشی قادر است قطعاتی با دقت بسیار بالا و سطح پرداختکاری شدهی بسیار خوب تولید کند. تقریباً هر مادهای را میتوان به این روش، ماشینکاری کرد. برای اکثر طرحها، تولید کاهشی، مقرونبهصرفهترین روش تولید است.

تولید کاهشی با چند عامل محدودکننده مواجه است. اکثر طرحها برای طرحریزی مسیر ابزار و برداشتن مواد از روی قطعه به صورت اثربخش، به تولید به کمک رایانه (CAM) نیاز دارند. این موضوع، زمان و هزینهی کل فرآیند را افزایش میدهد. میزان دسترسی ابزار نیز هنگام طراحی قطعات برای تولید به روش کاهشی باید در نظر گرفته شود زیرا ابزار برش باید بتواند برای برداشتن مواد به همهی سطوح دسترسی داشته باشد.

هر چند ماشینهای ۵ محوره CNC برخی از این محدوددیتها را از بین میبرد، اما سازگاری قطعات پیچیده در طول فرآیند ماشینکاری باید دوباره بررسی شود، که باعث افزایشِ بیشترِ هزینه و مدت زمان تصمیم به تولید تا تولید قطعه میشود. تولید کاهشی همچنین معمولاً به عنوان فرآیندی که اتلافات در آن زیاد است در نظر گرفته میشود زیرا مقدار زیادی از مواد از روی قطعه برداشته میشود تا قطعه با مشخصات هندسی نهایی تولید شود.